Con la expansión continua de la red eléctrica, la aplicación de cables de alimentación con aislamiento de polietileno reticulado de alto voltaje (en adelante, cables de alto voltaje) también está aumentando, y la cubierta metálica arrugada en ellos también está atrayendo más y más atención. .La cubierta de aluminio arrugado de metal en los cables de alta tensión tiene la función de soportar la corriente de cortocircuito del cable, la impermeabilización radial y la resistencia a la presión lateral, y el proceso de producción actual tiene un tipo de soldadura de paquete longitudinal (soldadura por arco de argón) y continuo Paquete de extrusión y otros dos tipos.

Este documento analiza principalmente el uso de nuevos equipos de formación de aluminio extruido (en lo sucesivo, máquina de aluminio extruido) proceso de revestimiento de aluminio extruido.La máquina de extrusión es diferente de la prensa de aluminio, es la varilla de aluminio a través del cabezal de la máquina de extrusión en el estado fundido del moldeo por extrusión a alta temperatura, además, el equipo de la máquina de extrusión no es tan grande como la prensa de aluminio, el sitio de producción también es relativamente limpio.

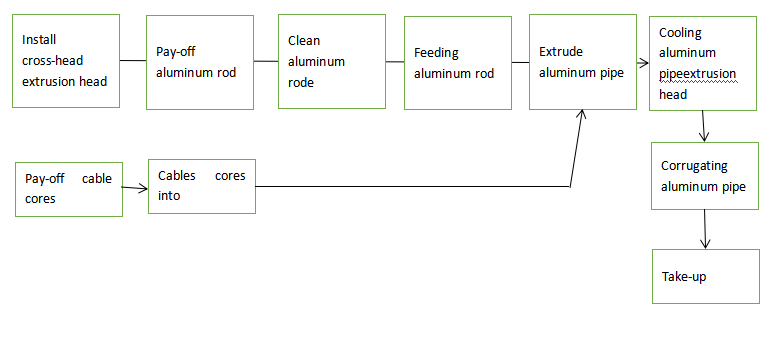

1 El proceso de extrusión de revestimiento de aluminio.

1.1 Proceso de revestimiento de aluminio extruido (ver Figura 1)

(Figura 1)

1. 2 características de trabajo del revestimiento de aluminio extruido con máquina de extrusión El principio de trabajo del revestimiento de aluminio extruido es la varilla de aluminio a través de la alta temperatura de 500 °C o más hasta el estado fundido o semifundido, mediante la máquina de extrusión extruida en tubo de aluminio envuelto en alambre aislado núcleo.Mucha gente comparará la extrusora de aluminio con la extrusora, pero de hecho hay muy poco en común entre las dos.Actualmente, la excentricidad de una extrusora de aluminio no se puede ajustar en línea una vez que se ha instalado, lo que requiere que la excentricidad se ajuste en el momento de la instalación.Las primeras extrusoras de aluminio tenían sus máquinas de recogida, desenrollado y patrón de laminación conectadas y sincronizadas, y cualquier problema con una de ellas podía provocar tiempos de inactividad.Sin embargo, muchos fabricantes ahora han realizado mejoras para que estos dos dispositivos auxiliares puedan actuar de forma independiente, evitando el tiempo de inactividad del enlace.

1. 2. 1 Requisitos para varillas de aluminio y limpieza

(1) Requisitos para varillas de aluminio.Las varillas de aluminio están disponibles en diámetros de 12,0 mm y 15,0 mm, producidas por colada continua y laminación, con una resistividad no superior a 0,02785 Ω.mm2 /m a 20 °C, una resistencia a la tracción de 80 a 95 MPa y un alargamiento no inferior al 12%.Las varillas de aluminio se pueden prensar en frío y soldar juntas, pero las uniones deben pulirse para que queden lisas y redondeadas.La limpieza de la superficie de la varilla de aluminio es muy importante y afectará directamente la calidad de la extrusión del tubo de aluminio.La superficie de la varilla de aluminio debe estar libre de defectos tales como grasa, bordes deshilachados, redondeo incorrecto, grietas, inclusiones, torceduras y otros defectos que sean perjudiciales para el uso, abrasiones mecánicas, cicatrices, picaduras, descamación o bordes volantes que puedan retener polvo y otras sustancias impuras.Las varillas de aluminio producidas por colada y laminación continua deben disponerse ordenadamente y en bandejas o paquetes, pero todos deben asegurarse de que puedan descargarse fácilmente;si se produce una línea rota durante el proceso de puesta en marcha, no se puede garantizar la extrusión continua de los tubos de aluminio.

(2) Requisitos para la limpieza de varillas de aluminio.La limpieza de la varilla de aluminio es principalmente para garantizar que la calidad de la varilla de aluminio en la máquina de extrusión, la limpieza se utiliza principalmente en el ultrasonido en la caja de limpieza con ácido, solución alcalina y agua para limpiar las impurezas en la superficie del aluminio. varilla.La secuencia general de limpieza es tanque de lejía - tanque de lejía - tanque de agua limpia - tanque de ácido - tanque de agua limpia.Para lograr mejores resultados de limpieza, todos los tanques están equipados con dispositivos de calentamiento y la temperatura del ácido, la lejía y el agua de limpieza debe calentarse hasta 70°C antes de encender la máquina y mantenerse a esta temperatura durante todo el proceso de producción.La concentración de la solución ácida y alcalina tiene una gran influencia en el efecto de limpieza de las varillas de aluminio.El requisito general es que la concentración de la solución alcalina debe ser del 30% y la solución ácida del 3% (ambas en peso).Por lo general, cuanto mayor sea la concentración, mayor será la velocidad de reacción y la velocidad de precipitación de las impurezas.A medida que la concentración de ácido y álcali disminuya con el tiempo, agregue ácido y álcali según corresponda de acuerdo con los resultados de la prueba de concentración.

1. 2. 2 Montaje del cabezal de la extrusora de aluminio

La cabeza de una extrusora de aluminio es una cabeza en cruz y debe ensamblarse correctamente de una sola vez.El eslabón más importante es el montaje del manguito del núcleo del dado, por lo que es vital ajustar la posición del manguito del núcleo del dado.Una vez que se ensambla el manguito del núcleo del troquel, la única forma de verificar el éxito del ensamblaje es esperar a que se extruya el tubo de aluminio, y es muy difícil ajustar la redondez y el grosor desigual durante el proceso de extrusión.A menudo, los tubos de aluminio extruido a veces no son redondos (planos u ovalados) y excéntricos (grosor desigual).Por experiencia, la clave para el montaje del núcleo del dado y el manguito del dado es el espacio entre los dos

y la longitud de la banda de tamaño.El espacio entre el núcleo del dado y la camisa del dado (superior, inferior, izquierda y derecha) se ajusta principalmente mediante ocho tuercas de posicionamiento, que deben garantizar que el núcleo mantenga el mismo espacio entre la parte superior, inferior, izquierda y derecha, lo que determina la excentricidad. del tubo de aluminio extruido;la longitud de la banda de tamaño determina la redondez del tubo de aluminio extruido.Los tubos de aluminio extruido son más redondeados.En resumen, la presión interna de la extrusión se reduce tanto como sea posible.

Los resultados de extrusión suelen ser mejores con bandas de tamaño más pequeñas.

1.3 Preparación de vainas de aluminio extrusionado y sus equipos auxiliares

(1) revestimiento de aluminio extruido al inicio de los trabajos preparatorios.Antes de comenzar, la máquina de extrusión debe calentarse a 500-525 °C, la temperatura es demasiado alta o demasiado baja para la extrusión de tubos de aluminio.Aunque el cabezal de la extrusora de aluminio está equipado con un calentador, aún debe controlarse estrictamente, generalmente con un tiempo de calentamiento de 2 horas y un tiempo de mantenimiento de 0,5 horas.

(2) Equipo auxiliar.El equipo auxiliar se refiere principalmente a la máquina de laminación.La máquina de laminación en el proceso de producción debe estar sincronizada con la operación de la máquina de extrusión.Por lo general, cuando la máquina de extrusión de aluminio comienza a laminar, la máquina de laminación también comienza a moverse, cuando se completa la extrusión de la barra de aluminio, la máquina de laminación debe continuar funcionando de forma independiente hasta que el núcleo esté completamente laminado antes de detenerse, es decir, la máquina de laminación tanto con El enlace de la máquina de extrusión de aluminio, pero también sobre la base del enlace para trabajar de forma independiente.La profundidad y el paso de laminación dependen principalmente de la cantidad excéntrica de la cuchilla rodante, si se pueden cumplir los requisitos estándar es la clave para el control de la cuchilla rodante (también conocido como anillo rodante).

2 Máquina de extrusión de aluminio y soldadura por arco de argón comparación de las características de los dos procesos

2. 1 Comparación del proceso de producción de tubos de aluminio

Proceso de revestimiento de aluminio de soldadura por arco de argón y la extrusión anterior del procesamiento de revestimiento de aluminio

El proceso es completamente diferente, su uso de espesor uniforme de placa de aluminio, mediante limpieza, corte de precisión, paquete longitudinal, soldadura por arco de argón, detección en línea, proceso de grano rodante para lograr.El proceso de soldadura TIG se realiza bajo la protección de argón y helio, con la placa de aluminio como electrodo negativo y el electrodo de tungsteno como electrodo positivo, mediante baja tensión y alta corriente.La punta de tungsteno tiene solo 2 mm de diámetro y el gas protector sopla continuamente hacia la unión soldada, lo que elimina rápidamente el calor y permite que el área soldada se enfríe de manera uniforme y rápida, de modo que la estructura del cable no se vea afectada negativamente y en al mismo tiempo

También se evita la oxidación a alta temperatura de la cubierta de aluminio.

2.2 Comparación de costura de soldadura y sin costura de soldadura soldadura por arco de argón funda de aluminio arrugada debido a la existencia de costura de soldadura, muchas personas piensan que la costura de soldadura es fácil de romper, y el ancho de la costura de soldadura, espesor delgado, resistencia en el la soldadura está preocupada y la cubierta de aluminio del paquete de extrusión mediante el proceso de extrusión, por lo que no hay preocupación por la costura de soldadura;pero el proceso de extrusión es fácil de ver. El espesor de extrusión de la cubierta de aluminio no es uniforme, y el proceso de soldadura por arco de argón tiene un espesor uniforme de la placa de aluminio laminada en frío prefabricada. Soldadura, el error de espesor de la cubierta de aluminio es de solo 0. 08 mm aproximadamente;En segundo lugar, el proceso de extrusión de la cubierta de aluminio si la temperatura de extrusión y el control de la velocidad de extrusión no son apropiados, así como la extrusión de un espesor desigual del tubo de aluminio, el proceso de extrusión producirá grietas en la cubierta, ojos de arena y otros defectos, mientras que el argón proceso de soldadura por arco es raro este tipo de problemas.

2. 3 Comparación del rendimiento de flexión

La cubierta de aluminio formada por el proceso de soldadura por arco de argón inevitablemente producirá defectos tales como soldaduras perdidas y deberá repararse a tiempo, formando así una intersección de soldaduras parcheadas y no parcheadas.Una vez que el cable ha sido sometido a una prueba de flexión, la zona es propensa a agrietarse y es difícil pasar la prueba.Si se tiende el cable terminado, una ruptura en la cubierta de aluminio pondrá en peligro el funcionamiento completo del cable.El proceso de extrusión de aluminio, por otro lado, es adecuado para la producción de grandes longitudes de cables completos sin los problemas de soldadura y soldadura de parche.

3.4 El consumo de energía del equipo y el impacto ambiental de la comparación del equipo de la máquina de extrusión cubre un área de gran consumo de energía de alto costo, en el proceso de producción producirá ácido, álcali y otros gases o líquidos corrosivos, existe un cierto peligro para el medio ambiente .Y el equipo de soldadura por arco de argón tiene un costo relativamente mucho menor, el consumo de energía también es menor, además del daño a los ojos del operador al soldar, el impacto en el medio ambiente también es muy pequeño.

3 Defectos comunes del revestimiento de aluminio arrugado y la solución

(1) El tubo de aluminio tiene defectos como grietas, ojos de arena y hendiduras finas.Las principales razones de esto son: ajuste inadecuado de las dimensiones y selección de las especificaciones del molde por parte del operador;calibración incorrecta del sistema de control.Solución: Introduzca las dimensiones correctas;reemplace el molde con uno adecuado;recalibrar el sistema de control.

(2) La superficie del tubo de aluminio parece corrugada.Las principales razones de esto son: configuración desequilibrada de la caja del molde;moldes gastados y dañados;enfriamiento insuficiente o desigual.Solución: ajustando la posición del molde y el mandril para aumentar el flujo de aluminio;o ajustando el espacio entre el núcleo del molde y el manguito del molde para equilibrar el flujo de aluminio;reemplazando el molde roto a tiempo;ajuste del agua de refrigeración.

(3) El tubo de aluminio no es redondo y es plano u ovalado.Causas: instalación incorrecta del molde o desgaste y daño;enfriamiento insuficiente o desigual.Solución: Ajuste o reemplace el molde;ajustar el agua de refrigeración.

(4) Grosor desigual del tubo de aluminio.Causas: ajuste incorrecto del núcleo del molde y la manga del molde, excentricidad;deformación, desgaste o rotura del molde.Solución: corregir la excentricidad o sustituir el molde.

(5) La superficie del tubo de aluminio está defectuosa.

① La superficie del tubo de aluminio está pelada y pulverizada.La causa es oxidación u otra contaminación en la superficie del tubo de aluminio, como polvo y grasa contaminados, y limpieza incompleta.Solución: Fortalecer la limpieza de las varillas de aluminio para garantizar la calidad de las varillas de aluminio.

②Aparece un patrón de ampolla en la superficie del tubo de aluminio.La razón de esto es que el petróleo o el gas contaminan la varilla de aluminio entrante.Solución: Comprobar la eficacia del sistema de limpieza y la limpieza de la varilla de aluminio;compruebe si la entrada y salida de aire son normales.

③ Al extruir tubos de aluminio, primero aparece una superficie brillante, luego se enfría hasta convertirse en una masa dura y se cae parcialmente.La razón de esto es que la barra de aluminio entrante se ha derretido parcialmente durante la extrusión.Solución: Comprobar si la instalación del utillaje es correcta;si la velocidad de alimentación de las dos varillas de aluminio es uniforme y consistente;Compruebe si la varilla de aluminio de alimentación está mal.

④ Hay rayones en la superficie del tubo de aluminio.La razón principal es que el molde está dañado o roto, o está contaminado u oxidado.Solución: Reemplace o limpie y pula el molde;compruebe la calidad de la varilla de aluminio entrante o la eficiencia del sistema de limpieza.

⑤ Aparecen rayas regulares en la superficie del tubo de aluminio.La causa principal es la vibración del tubo de aluminio extruido en dirección axial.Solución: acorte la placa de conexión, verifique la causa de la fuente de vibración y elimínela a tiempo.

(6) Cuando aumenta la velocidad de extrusión del tubo de aluminio, aparecen marcas regulares en su superficie (a menudo con saltos anormales).La razón de esto es el sobrecalentamiento del molde.Solución: verifique si la presión de extrusión cuando se alimenta es razonable, puede reducir adecuadamente la velocidad de la rueda o ajustar el punto de ajuste de calentamiento del troquel.

(7) Aparecen patrones regulares en la superficie del tubo de aluminio.La razón de esto es que la extrusora produce un fenómeno de resonancia.Solución: cambie ligeramente la velocidad de la rueda de extrusión.

(6) Curvatura o torsión del tubo de aluminio.La razón de esto es que la caja de matriz no está instalada correctamente o que la varilla de aluminio de alimentación está fuera de la ranura de la rueda.Solución: Verifique si las herramientas y el equipo están instalados correctamente;aumente o disminuya las cuñas de la caja de troqueles adecuadamente para garantizar que esté en línea con el eje de la línea de producción;ajuste los rodillos de estampado o verifique si el tamaño de la varilla de aluminio entrante cumple con los requisitos.

(7) Se producen demasiados residuos al extruir varillas de aluminio.Causas: El espacio libre entre la cruceta y la rueda de extrusión es demasiado grande;la temperatura de la cabeza es demasiado alta o demasiado baja;la limpieza de la varilla de aluminio no es alta;la posición de instalación del cabezal no es la correcta.Solución: ajuste el espacio y la temperatura del cabezal o la posición de colocación del cabezal;comprobar la limpieza de la varilla de aluminio de alimentación.

(8) la profundidad de laminación del tubo de aluminio no cumple con los requisitos.Causas: los parámetros relacionados con la cuchilla rodante están configurados incorrectamente;el cuchillo rodante es demasiado grande o demasiado pequeño;El troquel estable, el troquel guía delantero y trasero no son adecuados.Solución: restablecer los parámetros relacionados con la cuchilla rodante;reemplace el cuchillo rodante apropiado;reemplace el molde.

4. Conclusión

Con el rápido desarrollo de la economía, inevitablemente traerá un fuerte aumento en la demanda de cables de alimentación de alto voltaje, y los cables de alto voltaje se utilizan principalmente

Revestimiento de aluminio arrugado, por lo tanto, la investigación y mejora del proceso de procesamiento del revestimiento de aluminio arrugado es un trabajo importante para mejorar la calidad del producto y reducir los costos del producto.En la actualidad, existen dos procesos diferentes de extrusión y soldadura de vainas de aluminio arrugado, que tienen características diferentes.Este documento presenta principalmente el proceso de procesamiento del revestimiento de aluminio extruido, sus características de trabajo, los requisitos del proceso, los defectos del producto y las soluciones se presentan en detalle para referencia del personal pertinente.