Avec l'expansion continue du réseau électrique, l'application de câbles d'alimentation isolés en polyéthylène réticulé haute tension (ci-après dénommés câbles haute tension) augmente également, et la gaine métallique plissée qu'ils contiennent attire également de plus en plus d'attention. .La gaine métallique en aluminium froissée dans les câbles haute tension a pour rôle de supporter le courant de court-circuit du câble, l'étanchéité radiale et la résistance à la pression latérale, et le processus de production actuel a un type de soudage longitudinal du paquet (soudage à l'arc sous argon) et continu paquet d'extrusion et deux autres types.

Cet article traite principalement de l'utilisation d'un nouvel équipement de formage d'aluminium extrudé (ci-après dénommé machine d'aluminium extrudé) procédé de gainage d'aluminium extrudé.La machine d'extrusion est différente de la presse en aluminium, c'est la tige en aluminium à travers la tête de la machine d'extrusion à l'état fondu du moulage par extrusion à haute température, en outre, l'équipement de la machine d'extrusion n'est pas aussi grand que la presse en aluminium, le site de production est également relativement propre.

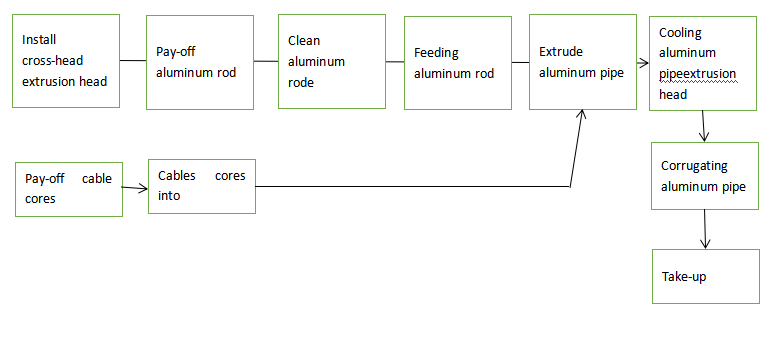

1 Le processus d'extrusion d'un revêtement en aluminium

1.1 Procédé de gainage en aluminium extrudé (voir Figure 1)

(Figure 1)

1. 2 caractéristiques de travail du revêtement en aluminium extrudé avec la machine d'extrusion. coeur.Beaucoup de gens compareront l'extrudeuse en aluminium avec l'extrudeuse, mais en fait il y a très peu de points communs entre les deux.À l'heure actuelle, l'excentricité d'une extrudeuse d'aluminium ne peut pas être ajustée en ligne une fois qu'elle a été installée, ce qui nécessite d'ajuster l'excentricité au moment de l'installation.Les premières extrudeuses d'aluminium avaient leurs machines d'enroulement, de dévidage et de laminage liées et synchronisées, et tout problème avec l'une d'entre elles pouvait entraîner des temps d'arrêt.Cependant, de nombreux fabricants ont maintenant apporté des améliorations afin que ces deux dispositifs auxiliaires puissent agir indépendamment, évitant ainsi les temps d'arrêt de la liaison.

1. 2. 1 Exigences relatives aux barres d'aluminium et au nettoyage

(1) Exigences pour les tiges en aluminium.Les tiges d'aluminium sont disponibles dans des diamètres de 12, 0 mm et 15, 0 mm, produites par coulée continue et laminage, avec une résistivité ne dépassant pas 0, 02785 Ω.mm2 /m à 20 °C, une résistance à la traction de 80 à 95 MPa et un allongement d'au moins 12 %.Les tiges d'aluminium peuvent être pressées à froid et soudées ensemble, mais les joints doivent être polis, lisses et arrondis.La propreté de la surface de la tige en aluminium est très importante et affectera directement la qualité de l'extrusion du tube en aluminium.La surface de la tige d'aluminium doit être exempte de défauts tels que la graisse, les bords effilochés, les défauts d'arrondi, les fissures, les inclusions, les plis et autres défauts nuisibles à l'utilisation, les abrasions mécaniques, les cicatrices, les piqûres, les écorchures ou les bords volants qui peuvent retenir poussière et autres substances impures.Les tiges d'aluminium produites par la coulée continue et le laminage doivent être soigneusement rangées et en bacs ou en bottes, mais toutes doivent s'assurer qu'elles peuvent être facilement déchargées;si une ligne brisée se produit pendant le processus de démarrage, l'extrusion continue des tubes en aluminium ne peut pas être garantie.

(2) Exigences pour le nettoyage des tiges d'aluminium.Le nettoyage de la tige d'aluminium consiste principalement à garantir la qualité de la tige d'aluminium dans la machine d'extrusion, le nettoyage est principalement utilisé dans les ultrasons dans la boîte de nettoyage avec de l'acide, une solution alcaline et de l'eau pour nettoyer les impuretés à la surface de l'aluminium tige.La séquence de nettoyage générale est la suivante : réservoir de lessive - réservoir de lessive - réservoir d'eau claire - réservoir d'acide - réservoir d'eau claire.Afin d'obtenir de meilleurs résultats de nettoyage, tous les réservoirs sont équipés de dispositifs de chauffage et la température de l'acide, de la lessive et de l'eau de nettoyage doit être chauffée jusqu'à 70°C avant le démarrage de la machine et maintenue à cette température tout au long du processus de production.La concentration de la solution acide et alcaline a une grande influence sur l'effet du nettoyage des tiges d'aluminium.L'exigence générale est que la concentration de la solution alcaline doit être de 30 % et la solution acide de 3 % (les deux en poids).Habituellement, plus la concentration est élevée, plus la vitesse de réaction et la vitesse de précipitation des impuretés sont rapides.Au fur et à mesure que la concentration d'acide et d'alcali diminue avec le temps, ajoutez de l'acide et de l'alcali selon les résultats du test de concentration.

1. 2. 2 Assemblage de la tête de l'extrudeuse aluminium

La tête d'une extrudeuse aluminium est une tête cruciforme et doit être assemblée avec succès en une seule fois.Le maillon le plus important est l'assemblage du manchon du noyau de la matrice, il est donc essentiel d'ajuster la position du manchon du noyau de la matrice.Une fois le manchon de noyau de matrice assemblé, la seule façon de vérifier le succès de l'assemblage est d'attendre que le tube en aluminium soit extrudé, et il est très difficile d'ajuster la rondeur et l'épaisseur inégale pendant le processus d'extrusion.Souvent, les tubes en aluminium extrudé sont parfois ovalisés (plats ou ovales) et excentrés (épaisseur inégale).Par expérience, la clé de l'assemblage du noyau de matrice et du manchon de matrice est l'espace entre les deux

et la longueur de la bande de dimensionnement.L'écart entre le noyau de la matrice et le manchon de la matrice (haut, bas, gauche et droite) est principalement ajusté par huit écrous de positionnement, qui doivent garantir que le noyau maintient le même écart entre le haut, le bas, la gauche et la droite, ce qui détermine l'excentricité du tube en aluminium extrudé ;la longueur de la bande de calibrage détermine la rondeur du tube en aluminium extrudé.Les tubes en aluminium extrudé sont plus arrondis.En bref, la pression interne de l'extrusion est réduite au maximum.

Les résultats d'extrusion sont généralement meilleurs avec des bandes de dimensionnement plus petites.

1. 3 Préparation des gaines en aluminium extrudé et de leurs équipements auxiliaires

(1) revêtement en aluminium extrudé en début de travaux préparatoires.Avant de démarrer la machine d'extrusion doit être chauffée à 500-525 °C, la température est trop élevée ou trop basse pour l'extrusion de tubes en aluminium.Bien que la tête de l'extrudeuse aluminium soit équipée d'un réchauffeur, celui-ci doit tout de même être strictement contrôlé, généralement avec un temps de chauffe de 2 h et un temps de maintien de 0,5 h.

(2) Équipement auxiliaire.L'équipement auxiliaire se réfère principalement à la machine à rouler.La machine à rouler dans le processus de production doit être synchronisée avec le fonctionnement de la machine d'extrusion.Habituellement, lorsque le laminoir de démarrage de la machine d'extrusion d'aluminium a également commencé à se déplacer, lorsque l'extrusion de la tige d'aluminium est terminée, le laminoir doit continuer à fonctionner indépendamment jusqu'à ce que le noyau soit complètement roulé avant de s'arrêter, c'est-à-dire que le laminoir à la fois avec la tringlerie de la machine d'extrusion d'aluminium, mais aussi sur la base de la tringlerie pour travailler de manière indépendante.La profondeur et le pas de roulement dépendent principalement de la quantité excentrique du couteau à rouler, la question de savoir si les exigences standard peuvent être satisfaites est la clé du contrôle du couteau à rouler (également appelé anneau de roulement).

2 Machine d'extrusion d'aluminium et soudage à l'arc sous argon Comparaison des caractéristiques des deux procédés

2. 1 Comparaison du processus de production de tubes en aluminium

Processus de gainage en aluminium de soudage à l'arc sous argon et l'extrusion ci-dessus du traitement de gainage en aluminium

Le processus est complètement différent, son utilisation d'une épaisseur uniforme de plaque d'aluminium, par nettoyage, découpe de précision, emballage longitudinal, soudage à l'arc sous argon, détection en ligne, processus de roulement du grain à réaliser.Le procédé de soudage TIG est réalisé sous la protection de l'argon et de l'hélium, avec la plaque d'aluminium comme électrode négative et l'électrode de tungstène comme électrode positive, au moyen d'une basse tension et d'un courant élevé.La pointe en tungstène ne mesure que 2 mm de diamètre et est soufflée en continu par le gaz protecteur vers le joint de soudure, ce qui évacue rapidement la chaleur et permet à la zone de soudure de se refroidir uniformément et rapidement, de sorte que la structure du câble n'est pas affectée et à le même temps

l'oxydation à haute température de la gaine en aluminium est également évitée.

2.2 Comparaison du cordon de soudure et de l'absence de cordon de soudure de la gaine en aluminium plissée par soudage à l'arc sous argon en raison de l'existence d'un cordon de soudure, de nombreuses personnes pensent que le cordon de soudure est facile à fissurer et que la largeur du cordon de soudure, son épaisseur fine, sa résistance à la les soudures sont inquiètes et la gaine en aluminium du paquet d'extrusion utilisant le processus d'extrusion, il n'y a donc pas de souci de couture de soudure;mais le processus d'extrusion est facile à apparaître l'épaisseur de l'extrusion de la gaine en aluminium n'est pas uniforme, et le processus de soudage à l'arc sous argon est à une épaisseur uniforme de la plaque d'aluminium laminée à froid préfabriquée Soudage, l'erreur d'épaisseur de la gaine en aluminium n'est que de 0. 08 mm environ;Deuxièmement, le processus d'extrusion de la gaine en aluminium si le contrôle de la température et de la vitesse d'extrusion n'est pas approprié, ainsi que l'extrusion d'une épaisseur inégale du tube en aluminium, le processus d'extrusion produira des fissures dans la gaine, des yeux de sable et d'autres défauts, tandis que l'argon processus de soudage à l'arc est rare de tels problèmes.

2. 3 Comparaison des performances en flexion

La gaine en aluminium formée par le procédé de soudage à l'arc sous argon produira inévitablement des défauts tels que des soudures manquées et devra être rapiécée à temps, formant ainsi une intersection de soudures rapiécées et non rapiécées.Une fois que le câble a été soumis à un test de flexion, la zone est sujette à la fissuration et il est difficile de réussir le test.Si le câble fini est posé, une rupture de la gaine en aluminium compromettra le fonctionnement complet du câble.Le procédé d'extrusion de l'aluminium, quant à lui, convient à la production de grandes longueurs de câbles complets sans les problèmes de soudage et de soudage par patch.

3.4 La consommation d'énergie de l'équipement et l'impact environnemental de la comparaison de l'équipement de la machine d'extrusion couvre une zone de grande consommation d'énergie à coût élevé, dans le processus de production produira de l'acide, de l'alcali et d'autres gaz ou liquides corrosifs, il y a un certain danger pour l'environnement .Et l'équipement de soudage à l'arc sous argon coûte relativement moins cher, la consommation d'énergie est également plus faible, en plus des dommages aux yeux de l'opérateur lors du soudage, l'impact sur l'environnement est également très faible.

3 Défauts courants du revêtement en aluminium froissé et la solution

(1) Le tube en aluminium présente des défauts tels que des fissures, des yeux de sable et de fines fentes.Les principales raisons en sont : un mauvais réglage des dimensions et une mauvaise sélection des spécifications du moule par l'opérateur ;calibrage incorrect du système de contrôle.Solution : Entrez les dimensions correctes ;remplacer le moule par un moule approprié ;recalibrer le système de contrôle.

(2) La surface du tube en aluminium semble ondulée.Les principales raisons en sont : configuration déséquilibrée de la boîte à moules ;moules usés et endommagés ;refroidissement insuffisant ou irrégulier.Solution : En ajustant la position du moule et du mandrin afin d'augmenter le débit d'aluminium ;ou ajuster l'espace entre le noyau du moule et le manchon du moule afin d'équilibrer le flux d'aluminium ;remplacer le moule cassé à temps;réglage de l'eau de refroidissement.

(3) Le tube en aluminium n'est pas rond et est plat ou ovale.Causes : Installation incorrecte du moule ou usure et dommages ;refroidissement insuffisant ou irrégulier.Solution : Ajustez ou remplacez le moule ;régler l'eau de refroidissement.

(4) Épaisseur inégale du tube en aluminium.Causes : mauvais réglage du noyau du moule et du manchon du moule, excentricité ;déformation, usure ou cassure du moule.Solution : corriger l'excentricité ou remplacer le moule.

(5) La surface du tube en aluminium est défectueuse.

① La surface du tube en aluminium est pelée et poudrée.La cause est l'oxydation ou une autre contamination à la surface du tube en aluminium, telle que de la poussière et de la graisse contaminées, et un nettoyage incomplet.Solution : Renforcer le nettoyage des tiges d'aluminium pour assurer la qualité des tiges d'aluminium.

②Un motif de boursouflure apparaît à la surface du tube en aluminium.La raison en est que le pétrole ou le gaz pollue la tige d'aluminium entrante.Solution :Vérifiez l'efficacité du système de nettoyage et la propreté de la tige en aluminium ;vérifiez si l'entrée et la sortie d'air sont normales.

③ Lors de l'extrusion de tubes en aluminium, une surface brillante apparaît d'abord, puis se refroidit en une masse dure et tombe partiellement.La raison en est que la tige d'aluminium entrante a partiellement fondu lors de l'extrusion.Solution : Vérifiez si l'installation de l'outillage est correcte ;si la vitesse d'alimentation des deux tiges en aluminium est uniforme et cohérente ;vérifiez si la tige en aluminium d'alimentation est erronée.

④ Il y a des rayures sur la surface du tube en aluminium.La raison principale est que le moule est endommagé ou cassé, ou est pollué ou oxydé.Solution : Remplacez ou nettoyez et polissez le moule ;vérifier la qualité de la tige d'aluminium entrante ou l'efficacité du système de nettoyage.

⑤ Des rayures régulières apparaissent sur la surface du tube en aluminium.La cause principale est la vibration du tube en aluminium extrudé dans le sens axial.Solution : raccourcissez la plaque de connexion, vérifiez la cause de la source de vibration et éliminez-la à temps.

(6) Lorsque la vitesse d'extrusion du tube aluminium augmente, des marques régulières apparaissent à sa surface (souvent avec des sauts anormaux).La cause en est la surchauffe du moule.Solution : vérifiez si la pression d'extrusion lors de l'alimentation est raisonnable, vous pouvez réduire de manière appropriée la vitesse de la roue ou ajuster le point de consigne de chauffage de la matrice.

(7) Des motifs réguliers apparaissent à la surface du tube en aluminium.En effet, l'extrudeuse produit un phénomène de résonance.Solution : Modifiez légèrement la vitesse de la roue d'extrusion.

(6) Tuilage ou torsion du tube en aluminium.La raison en est que la matrice n'est pas correctement installée ou que la tige d'alimentation en aluminium est hors de la rainure de la roue.Solution : Vérifiez si l'outillage et l'équipement sont correctement installés ;augmenter ou diminuer les cales de la boîte à moules de manière appropriée pour s'assurer qu'elle est alignée avec l'axe de la ligne de production ;ajustez les rouleaux d'estampage ou vérifiez si la taille de la tige d'aluminium entrante répond aux exigences.

(7) Trop de déchets sont produits lors de l'extrusion de tiges d'aluminium.Causes : Le jeu entre la traverse et la roue d'extrusion est trop grand ;la température de la tête est trop élevée ou trop basse ;la propreté de la tige en aluminium n'est pas élevée;la position d'installation de la tête n'est pas correcte.Solution : ajustez l'écart et la température de la tête ou la position de placement de la tête ;vérifier la propreté de la tige aluminium d'alimentation.

(8) la profondeur de roulement du tube en aluminium ne répond pas aux exigences.Causes : les paramètres liés au couteau roulant sont mal définis ;le couteau à rouler est trop grand ou trop petit ;la matrice stable, la matrice de guidage avant et arrière ne convient pas.Solution : réinitialiser les paramètres liés au couteau roulant ;remplacer le couteau à rouler approprié ;remplacer le moule.

4. Conclusion

Avec le développement rapide de l'économie, entraînera inévitablement une forte augmentation de la demande de câbles électriques à haute tension, et les câbles à haute tension sont principalement utilisés

Gaine en aluminium froissée, par conséquent, la recherche et l'amélioration du processus de traitement de la gaine en aluminium froissée est un travail important pour améliorer la qualité du produit et réduire les coûts du produit.À l'heure actuelle, il existe deux procédés différents d'extrusion et de soudage de gaines en aluminium froissé, qui ont des caractéristiques différentes.Cet article présente principalement le processus de traitement du revêtement en aluminium extrudé, ses caractéristiques de travail, les exigences du processus, les défauts du produit et les solutions sont présentés en détail pour la référence du personnel concerné.